Albert Heijn is in de testfase beland van zijn nieuwe distributiecentrum in Zaandam, dat in de eerste helft van 2019 zijn deuren moet openen. Op een enkele handeling na is het volledig gemechaniseerd.

De grootste grootgrutter van ons land heeft in totaal zes eigen distributiecentra om de winkels te beleveren: twee landelijke distributiecentra in Nieuwegein en Geldermalsen, en vier regionale centra in Zaandam, Tilburg, Pijnacker en Zwolle. Daarnaast heeft AH nog drie zogenoemde home shop centers voor online boodschappen in Rotterdam, De Meern en Almere.

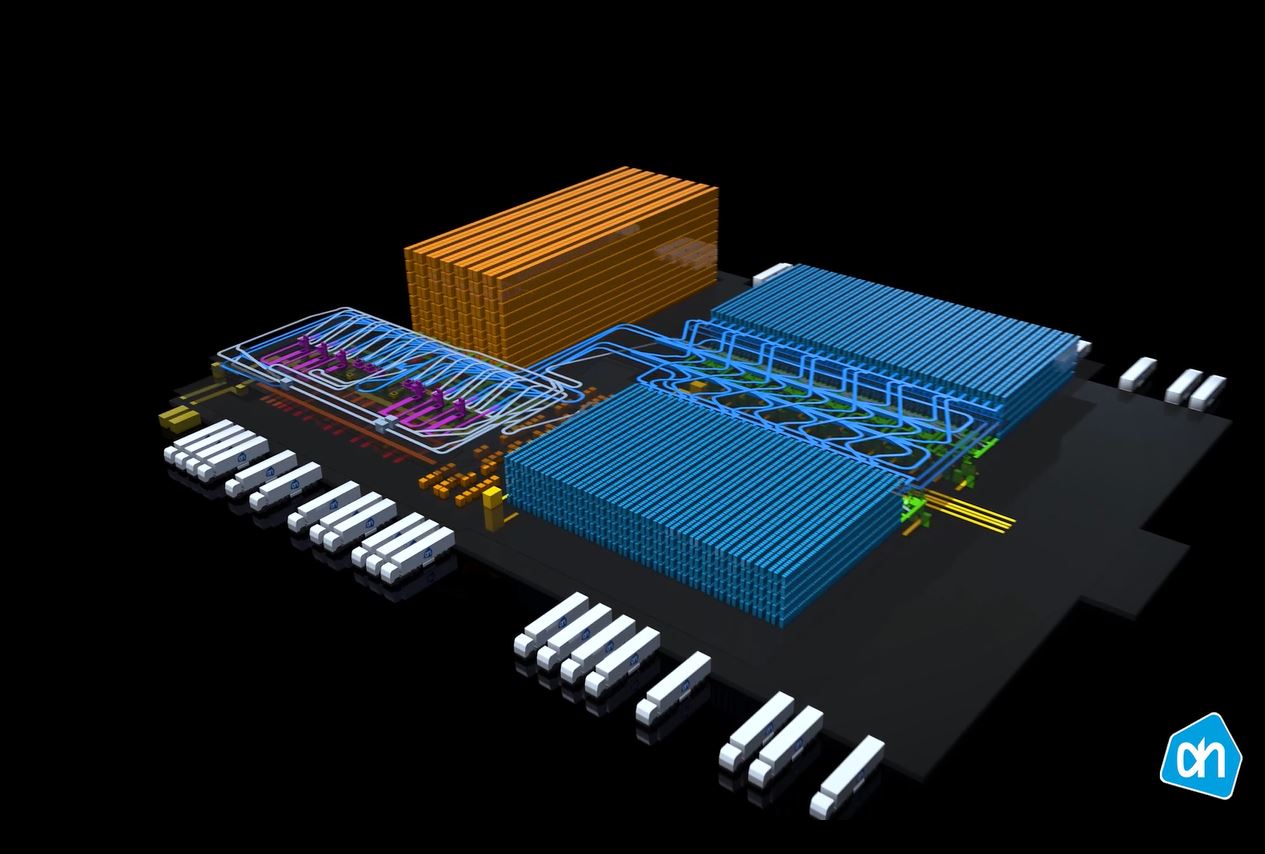

In Zaandam, AH’s bakermat, wordt het distributiecentrum voor houdbare producten ‘volledig gemechaniseerd’. De verwerking van bijna het complete assortiment aan houdbare producten gebeurt mechanisch, dus met transportbanden, kunstmatige intelligentie en robots. De colli komen vanaf ontvangst tot aan vertrek nauwelijks mensenhanden tegen.

Albert Heijn kan hiermee maximaal 400.000 extra dozen per dag naar winkels sturen, 50 procent meer dan nu, op hetzelfde vloeroppervlak. Daarbij kunnen de robots colli efficiënter in de rolcontainer stapelen, waardoor minder rolcontainers nodig zijn. Dat leidt uiteindelijk tot minder ritten van vrachtwagens naar winkels.

En niet onbelangrijk: “Dit faciliteert groei. Voor een retailer is groei en stijging van de omzet van levensbelang”, zegt Cees van Vliet, directeur winkels en distributie van Albert Heijn. “De grotere capaciteit betekent dat we in de toekomst meer winkels kunnen openen”, vult Marjon de Koning, verantwoordelijk voor alle distributiecentra van Albert Heijn, aan.

Een ander belangrijk punt is natuurlijk het werk dat mensen in het distributiecentrum verrichten. "Dat wordt minder en anders. Mensen gaan in het nieuwe distributiecentrum bijvoorbeeld machines bedienen", zegt Van Vliet.

30 in plaats van 100 mensen per shift

Nu zet AH nog 100 mensen per shift in, in het nieuwe gemechaniseerde distributiecentrum zijn dat er nog 30. Al bij de aankondiging van de bouw in 2016 gaf het supermarktbedrijf aan dat er genoeg werk overblijft voor vaste medewerkers in de logistiek. Voor hen geldt een baangarantie.

Dat geldt niet voor flexwerkers. "Het is altijd al moeilijk geweest om mensen voor het werk in het distributiecentrum te vinden. We maken veel gebruik van uitzendkrachten, vooral uit Polen. Die mensen zullen straks ander werk moeten vinden", aldus Van Vliet.

Dit zal in de hele branche gebeuren, voorspelt Van Vliet. Hij wijst op de twee gemechaniseerde distributiecentra in aanbouw van concurrenten langs de A12 en de A2.

Vooralsnog is Albert Heijn de eerste retailer met een distributiecentrum dat bijna volledig geautomatiseerd draait. Business Insider mocht alvast een kijkje nemen. De eerste foto laat zien hoe het er nu aan toe gaat. Daarna volgen we de producten in het nieuwe, gemechaniseerde distributiecentrum.

Zo gaat orderpicken in het huidige distributiecentrum.

Dit is het huidige distributiecentrum van Albert Heijn in Zaandam. Hier komen 2.700 verschillende houdbare producten van leveranciers binnen en worden ze geleverd aan zo'n 300 AH-winkels in het land.

Vrachtwagens van 270 leveranciers leveren de producten af bij een van de docks. De producten op de pallet worden vervolgens door een medewerker gescand, waarna een pallet door een heftruck naar de bufferlocaties wordt gereden. Bufferlocaties zijn het tweede, derde en vierde niveau van de stellingen aan de rechterkant van de foto. Het onderste niveau is de picklocatie.

Een medewerker orderpickt tot vijf winkels gelijktijdig op rolcontainers met behulp van een elektronische pallettruck (zie foto).

Dit proces wordt aangestuurd door voicepicking. Het systeem vertelt aan de medewerker uit welke gang en picklocatie een product moet worden gehaald en op welke van de vijf rolcontainers het product geplaatst moet worden. Om zeker te weten dat het juiste product wordt gepakt en op de juiste rolcontainer geplaatst wordt, moet de orderpicker dit bevestigen door het noemen van het controlegetal boven de picklocatie en boven de rolcontainer op zijn orderpicktruck.

Als de rolcontainers gereed zijn, worden ze gelabeld en klaargezet voor vertrek. Ook bij het laden wordt het label gescand zodat zeker is dat de juiste rolcontainer in de juiste vrachtauto zit.

In het nieuwe distributiecentrum gebeurt het hele proces automatisch.

In het nieuwe distributiecentrum komen de vrachtwagens aan bij een van de 64 dockdeuren. De chauffeur rijdt de pallet met producten vervolgens naar een van de acht zogenoemde 'infeed-stations'.

"Hier wordt het label van de pallet gescand zodat het systeem weet welke producten erop staan en waar het naartoe moet", zegt projectmanager Hilbert Roukema. "Ook wordt gecheckt of er niets kapot is en of de producten wel recht gestapeld zijn. Anders kan het niet in het hoogbouwmagazijn worden opgeslagen."

Bijna 9.000 pallets kunnen worden opgeslagen in het hoogbouwmagazijn.

De pallet vervolgt zijn weg via ketting- en rollerbanen naar het hoogbouwmagazijn waar bijna 9.000 pallets kunnen worden opgeslagen, 50 procent meer dan nu. In totaal zijn er zeven kranen die de pallets naar de juiste locatie brengen. Het hoogbouwmagazijn is 30 meter hoog.

Een mens moet de pallet nog bevrijden van folie.

Op het moment dat het systeem bestellingen van winkels ontvangt, gaan de pallets op transport naar de zogenoemde defoil area. Folie wordt hier van de pallet gehaald, door een mens. "Dit is moeilijk te mechaniseren", zegt Marcel de With van Vanderlande, het bedrijf dat de automatisering van het distributiecentrum verzorgt.

In de defoil area wordt ook nog een aantal checks uitgevoerd: is de pallet netjes gestapeld en komt het artikel dat het systeem verwacht overeen met het artikel op de pallet dat het scherm laat zien.

Zo'n 80 procent van de pallets wordt automatisch afgestapeld.

Met een lift gaat de pallet naar het gebied waar de pallet wordt afgestapeld en de producten in trays worden geplaatst. Zo'n 80 procent van de producten wordt automatisch afgestapeld.

De overige 20 procent van de producten moet handmatig worden afgestapeld.

Een klein gedeelte van het assortiment moeten nog handmatig op rolcontainers worden geplaatst. Een robot kan bijvoorbeeld geen wc-papier afstapelen, zegt Roukema. In totaal zijn er zo'n 50 à 60 artikelen die nog niet volledig automatisch verwerkt worden.

Medewerkers kunnen de werkplekken voor handmatig afstapelen afstellen op hun lengte en speciale lampen van Philips simuleren daglicht.

8,4 kilometer aan transportband om producten naar de opslag te brengen.

Via een enorm netwerk van transportbanden, 8,4 kilometer in twee gespiegelde lijnen, vervolgen de trays hun weg naar een opslagplaats waar plek is voor bijna 140.000 trays met producten. Daar blijven de producten staan totdat ze worden afgeroepen door robots.

Naast 14 robotstations zijn er 12 handmatige stapelstations. Deze stations worden alleen ingezet tijdens drukke dagen.

Robots maken de bestelling in orde.

Het orderpicken is volledig geautomatiseerd. Wanneer een order binnenkomt halen snelle shuttles en liften de producten op trays uit het magazijn en worden ze naar een van de 26 stapelstations gebracht. Daar stapelen twee robots de colli in de rolcontainer. Een robot zet de doos klaar waarna de ander stapelt.

Het systeem weet om welke artikelen het gaat, hoe groot en zwaar ze zijn, of ze breekbaar zijn en hoe ze zijn verpakt. Zo kunnen de rolcontainers optimaal worden gevuld, waardoor bestellingen efficiënter en sneller worden afgehandeld.

De stapelvolgorde sluit aan op die van de winkel. "Chips ligt dicht bij het Heineken-bier. Dan vullen de robots niet eerst de chips en dan de Heineken", aldus Marcel de With van Vanderlande. De aansluitende stapelvolgorde maakt het voor medewerkers in de winkel ook makkelijker om vakken te vullen.

Het proces wordt in de gaten gehouden vanuit de controlroom.

In de ruimte waar de robots stapelen, vind je ook de controlroom. Medewerker monitoren vanuit hier de machines en houden op schermen in de gaten hoeveel colli er zijn verwerkt.

Als alle machines in gebruik zijn, ofwel 'all in dancing mode', dan trilt de vloer. "Daar voel je niets van in de controlroom. Die is zo gebouwd dat hij losstaat van de robotpick-vloer", vertelt Marjon de Koning.

Onbemande vorkheftrucks zetten de rolcontainers klaar voor vertrek.

De door robots gestapelde dozen worden door een lift in een rolcontainer geplaatst. De gevulde rolcontainers worden door AGV's (Automatic Guided Vehicle) opgepakt en naar de expeditie getransporteerd.

Als de winkelrit zich meldt, zetten deze onbemande vorkheftrucks de containers op de juiste plek in de ruimte waar de chauffeurs de bestelling kunnen laden. Dit laden gebeurt handmatig, wel kunnen chauffeurs gebruikmaken van een elektronische laadhulp.

Technisch kunnen de AGV's een behoorlijke snelheid halen, maar bij AH is hun maximale snelheid 6 kilometer per uur, om de veiligheid van medewerkers en chauffeurs in de expeditie te waarborgen.

Dankzij sensoren zullen ze je ook niet voor de sokken rijden. Kom je in hun veiligheidszone, dan stoppen ze vanzelf.

Opent Albert Heijn meer gemechaniseerde distributiecentra? Dat is de vraag.

Of Albert Heijn meer van dit soort distributiecentra kan bouwen, hangt af van verschillende factoren. Zo speelt de beschikbare ruimte op de andere locaties een rol en moet de beschikbare technologie voldoende zijn voor het desbetreffende distributiecentrum. Op dit moment kan het proces voor dozen worden geautomatiseerd, orderpicken van losse artikelen is een stuk lastiger.

"Het concept is wel schaalbaar", zegt directeur winkels en distributie Cees van Vliet. "Maar we zijn kruidenier genoeg om dit distributiecentrum eerst te willen zien draaien voordat we besluiten een tweede te bouwen."