Consumenten kijken steeds kritischer naar de ingrediëntenlijst op verpakkingen. Is het wel biologisch? Zit er niet te veel suiker in? En hoe zit het eigenlijk met die mysterieuze E-nummers?

Ondertussen trekt McDonald’s in Nederland nog steeds meer dan 3 miljoen klanten per week.

Veel van die klanten zullen weleens vraagtekens zetten bij het eten van McDonald’s. Het verhaal van de Amerikaanse David Whipple kent bijvoorbeeld iedereen wel. Hij voerde met zijn hamburger een klein experiment uit.

Om aan te tonen dat er ontzettend veel conserveringsmiddelen in de burger zitten, zette hij ‘m in een keukenkastje. Veertien jaar later haalde hij hem eruit, en wat bleek: hij zag er nog nagenoeg hetzelfde uit.

McDonald’s zelf zegt dat er – op de augurk na – geen conserveringsmiddelen in de hamburger en de frietjes zitten. “Bacteriën hebben verschillende zaken nodig om zich te kunnen ontwikkelen; denk aan water, voedingsstoffen en warmte”, is te lezen op de website van de fastfoodgigant. “Als je de hamburger in een open, droge ruimte laat staan, gaat er vocht verloren. Zonder vocht droogt de hamburger dus simpelweg uit en bederft hij niet.”

Toch leeft bij veel mensen het idee dat de hamburger net zo goed van plastic gemaakt zou kunnen zijn.

Om met eigen ogen te zien hoe die hamburgers eigenlijk gemaakt worden, mocht Business Insider een kijkje nemen in de hamburgerfabriek van McDonald's in het stadje Günzburg, in het zuiden van Duitsland. In de fabriek rollen er dagelijks gemiddeld zo'n 5 miljoen hamburgers van de band, waaronder alle burgers voor Nederland - van de Big Mac tot de Quarter Pounder.

Hieronder zie je hoe ze gemaakt worden.

De fabriek in Duitsland is ongeveer even groot als een voetbalveld. Daarmee is het een van de grootste fabrieken van OSI, een belangrijke hamburgerleverancier van McDonald's, ter wereld. Alleen een paar fabrieken in de Verenigde Staten zijn iets groter.

OSI is een Amerikaans bedrijf dat de allereerste hamburger voor McDonald's bakte. Toen McDonald's naar Europa verhuisde, kwam OSI mee en zette het deze fabriek neer in Günzburg.

De fabriek valt niet onder McDonald's, maar er zijn wel belangrijke deals tussen de twee bedrijven. "Zo'n 90 procent van de productie van deze fabriek is voor McDonald's", zegt McDonald's-woordvoerder Eunice Koekkoek.

Dat er veel hamburgers gemaakt worden, is meteen te ruiken als je naar binnen loopt. Zelfs in de ontvangsthal van de fabriek ruikt het naar rundvlees.

Voordat we in de fabriek mogen kijken, moeten we beschermende kleding aan en onze handen ontzettend goed wassen. Hygiëne is belangrijk binnen het bedrijf. Zo belangrijk dat medewerkers die bijvoorbeeld last hebben van hun darmen niet mogen werken tot dat ze naar de huisarts zijn gegaan om de oorzaak te onderzoeken – alles om te voorkomen dat er bacteriën en virussen in het vlees komen.

In het vlees zitten geen conserveringsmiddelen – het is echt alleen vlees – dus de kwaliteitseisen die in de fabriek gelden, zijn behoorlijk streng.

Om te voorkomen dat er voorwerpen in het vlees terechtkomen, mag er niets los mee de fabriek in. Sieraden moeten af en ook plastic pennen zijn uit den boze. Omdat ik toch wat aantekeningen wil maken, krijg ik een klembord en pen van metaal mee. In de laatste fase van het productieproces gaan de hamburgers door een metaaldetector, dus als die pen in het vlees terechtkomt, blijft dat niet onopgemerkt.

Eenmaal in de fabriek zien we als eerste de plek waar het binnenkomende vlees wordt gecontroleerd. Als er gehakt van wordt gemaakt mogen er bijvoorbeeld geen botten in zitten.

Op de foto hierboven zie je dat er voornamelijk hele grote stukken vlees binnenkomen. Daar vraagt McDonald's om bij de slachterijen, omdat grotere stukken vlees minder kans bieden op verontreiniging. Grote stukken hebben relatief een kleinere oppervlakte dan veel kleine stukjes vlees, waardoor er minder bacteriën aan kunnen hechten.

Als het vlees gecontroleerd is, komt het in bakken van zo'n 500 kilo terecht. Omdat een koe ongeveer 100 kilo aan vlees geeft, zit er vlees van vijf tot zes koeien in één zo'n bak. De ruimte die je hieronder ziet, staat helemaal vol met dat soort bakken. Toch wordt al dat vlees binnen een dag verwerkt.

In de ruimte rijden er continu vorkheftrucks af en aan om nieuwe bakken met vlees af te halen. Per dag zijn er bijna 500 bakken met vlees nodig om voldoende hamburgers te maken, dus er moet hard worden gewerkt om de bakken op tijd op de goede plek te krijgen.

Nadat het vlees uit de koelruimte wordt gehaald, wordt het naar de blenders gebracht, waar het vlees vermalen wordt tot gehakt. In de blenders passen in totaal 8 bakken vlees van 500 kilo - een snelle rekensom leert ons dat er daardoor vlees van 40 tot 50 koeien tegelijkertijd verwerkt wordt. Als jij een hamburger van de McDonald's eet, is dat dus theoretisch geen hamburger van één koe, maar van tientallen koeien.

Terwijl de blenders het vlees malen, checkt de machine voor de zekerheid of er in het vlees nog kleine stukjes bot zitten. Het gehakt waarbij dat zo is, komt in een aparte bak terecht. Daar worden dan de botresten uitgehaald, en vervolgens wordt ook dat gehakt voor de hamburgers gebruikt. Pas als het gehakt eruitziet als spaghetti is het perfect.

Als het gehakt klaar is, maakt een andere machine er hamburgers van. Er wordt gebruikgemaakt van een mix van vers rundvlees en diepgevroren rundvlees, om de hamburgers snel op een temperatuur van -18 graden te krijgen. Op die manier houden ze hun vorm makkelijker vast, want er zit geen bindmiddel in het vlees.

In deze machines kunnen ook gemakkelijk vegaburgers worden geproduceerd. "Dat is hier zelfs weleens gedaan voor een ander McDonald's-land", zegt Koekkoek. Op dit moment ziet de fabriek de productie nog toenemen. Maar mocht de vraag naar vlees in de toekomst afnemen, dan kan OSI dus gemakkelijk zijn verdienmodel omgooien.

Op deze foto is goed te zien hoe koud het is bij de machine. De ruimte zelf is ongeveer 12 graden, maar op de machines vormt zich ijs en in de lucht condenseert de waterdamp.

Het maken van de hamburgers gaat ontzettend snel: iedere dag rollen er gemiddeld ongeveer 5 miljoen hamburgers van de band. Om dat productieproces draaiende te houden, zijn niet eens zo veel mensen nodig. In totaal werken er zo'n 200 mensen bij de fabriek, maar voor één shift zijn er tussen de 45 en 60 mensen aanwezig.

Toch zou de fabriek nog meer kunnen produceren. De theoretische capaciteit ligt op ongeveer 30 miljoen hamburgers per week, net iets boven het huidige niveau. McDonald's en OSI willen die volledige capaciteit normaal gesproken niet benutten, zodat er ruimte is om de extra capaciteit in te zetten als de vraag plotseling toeneemt.

Als de hamburgers eenmaal klaar zijn, worden er altijd een paar getest. Zo moet het vetgehalte kloppen. Bij de hamburgers van de McDonald's ligt dat gehalte op 20 procent. Ter vergelijking: rundergehakt in de supermarkt mag maximaal 25 procent vet bevatten. Ook worden de hamburgers gegrild én geproefd, om te kijken of de smaak, structuur en textuur wel goed genoeg is voor McDonald's.

Om de hamburgers te grillen, beschikt de fabriek over dezelfde keuken die ook in McDonald's-restaurants staat. Bij het grillen is het voor de voedselveiligheid vooral belangrijk dat de hamburgers een temperatuur van minimaal 69 graden bereiken.

Dit is de reden dat je hamburger bij de McDonald's nooit 'medium rare' gebakken is – de fastfoodketen kan pas bij deze temperatuur de veiligheid van het vlees garanderen.

Als de hamburgers diepgevroren zijn, verdwijnen ze in blauwe plastic zakken en daarna in een doos. McDonald's weet vrij zeker dat er niets in de hamburgers kan zitten, want als de hamburgers zijn ingepakt, gaan ze door een metaaldetector heen. Dat is een van de ruim 40 kwaliteitscontroles.

Die metaaldetector pikt als het goed is alle voorwerpen eruit, want er mogen geen plastic voorwerpen mee de fabriek in. Als een medewerker bijvoorbeeld een pen nodig heeft, dan moet die van metaal zijn. Alle losse voorwerpen in de fabriek zijn daardoor van metaal, waardoor het meteen wordt opgemerkt als zo'n voorwerp per ongeluk in het vlees is gekomen.

Als een consument toch klaagt dat er iets in z'n hamburger zit, is de eerste vraag van McDonald's waar en wanneer de burger is gekocht.

"We kijken dan eerst of we in hetzelfde tijdsbestek en op dezelfde locatie dezelfde klacht hebben ontvangen en we onderzoeken het proces in de keuken", zegt Koekkoek. "Na dit onderzoek is de klacht vaak opgelost. Het is door de vele kwaliteitscontroles bij OSI vrijwel onmogelijk dat er toch iets in het vlees zit. Bij een grote voedselveiligheidsklacht onderzoeken we direct de hele keten, maar dat gebeurt zelden."

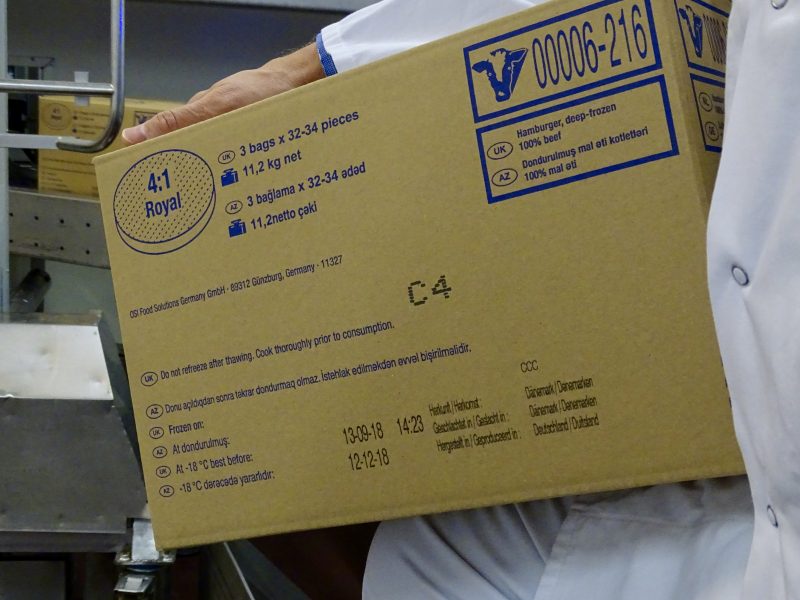

Op de dozen is vervolgens precies te zien wanneer een hamburger is geproduceerd, waar het vlees vandaan komt en waar de hamburgers naartoe gaan. Mocht er iets mis zijn met het vlees, dan is het vrij makkelijk voor McDonald's om binnen een paar uur te weten van welke slachterij en boerderij het vlees komt.

Dat komt doordat de koeien bij hun geboorte worden geregistreerd. Vanaf dan wordt precies bijgehouden wat er met ze gebeurt en wordt iedere wisseling van eigenaar ook geregistreerd. Met een speciale code op de doos is terug te zoeken van welke koeien het vlees precies komt.

Op deze doos is te zien dat de koeien uit Denemarken komen. "Daar zijn ze ook geslacht", zegt Koekkoek. "We zorgen ervoor dat koeien altijd in het land van herkomst worden geslacht, zodat ze niet ver vervoerd hoeven te worden." De hamburgers in deze doos zijn bedoeld voor consumptie in Duitsland.

Voor Nederlandse hamburgers wordt voor 35 procent rundvlees uit Nederland gebruikt. Zo'n 60 procent van het rundvlees komt uit Duitsland en 5 procent uit Polen.

"In Nederland produceren we niet genoeg rundvlees om de markt te voorzien van uitsluitend Nederlandse hamburgers", zegt Koekkoek. "Daarom gebruiken we wat van de capaciteit van Duitsland en Polen. Maar als we bij een tijdelijke burger zeggen dat-ie Nederlands is, zoals de Dutch Deluxe, garanderen we dat al het vlees uit Nederland komt."

Het vlees dat voor de hamburgers wordt gebruikt, voldoet uiteraard aan de Europese en landelijke standaarden. "Wij houden rekening met dierenwelzijn, maar wij kunnen niet in ons eentje besluiten om bijvoorbeeld op biologisch vlees over te stappen", zegt Koekkoek. "Maar elke stap op het gebied van duurzaamheid in onze keten heeft enorm veel invloed met 37.000 restaurants in de hele wereld."

Als de hamburgers in de dozen zitten, worden ze door een andere machine opgestapeld en vervolgens ingepakt in plastic. Een robot haalt de dozen vervolgens op om ze naar het distributiecentrum te brengen.

Voordat ze daarnaartoe verdwijnen, wordt er nog een sticker op de dozen geplakt waarop staat waar de hamburgers precies vandaan komen en waar ze naartoe gaan.

Het distributiecentrum is niet ver weg, dat zit naast de deur. Op deze foto zie je aan de rechterkant de fabriek en aan de linkerkant het distributiecentrum.

Op hetzelfde industrieterrein zit ook nog de fabriek waar de broodjes voor de hamburgers voor Duitsland worden gemaakt, dus het dorpje Günzburg is ongelofelijk belangrijk voor McDonald's.

Vanaf het distributiecentrum worden de hamburgers naar de restaurants van McDonald's gebracht. Tijdens het transport worden ze gekoeld op -18 graden. Ze blijven zo koud tot ze in het restaurant worden uitgepakt.

Uiteindelijk belandt de hamburger doorgaans binnen drie weken na de slacht van de koe op jouw bord.

Soms hoor je dat de hamburgers overal ter wereld anders smaken, maar volgens Koekkoek is dat een broodjeaapverhaal. "Het vlees wordt natuurlijk overal ter wereld van andere koeien gemaakt, en echte kenners zullen dat verschil proeven. Maar op een burger is dat verschil in herkomst van rundvlees voor de consument niet te proeven, door de andere smaken van het broodje en de saus."

"Wel kan de smaakbeleving van de hamburgers overal ter wereld net iets anders zijn door de gebruikte hoeveelheid zout en peper. In sommige landen houden mensen meer van zout dan in andere landen. Maar dat is naast de herkomst van het rundvlees het enige verschil dat er is."